杉浦製作所の強みSTRENGTH

設計から加工、

品質管理まで全工程の

自社一貫生産体制

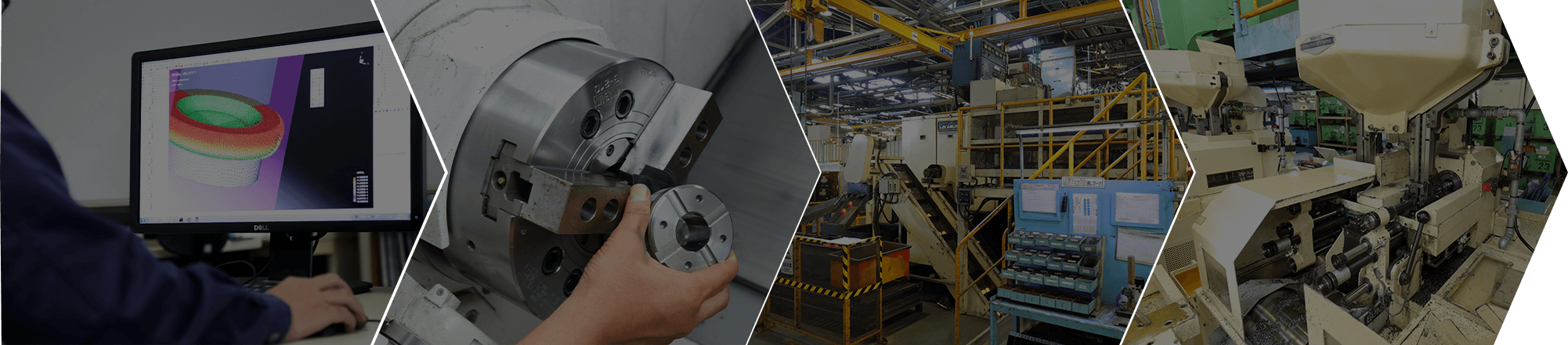

すべての製造工程を自社内でまかなうことで、お客様のニーズに合う高品質な製品を、短納期で製造することができます。各工程に必要な設備を自社工場に完備し、生産現場と設計の連携を行いながらノウハウを蓄積させ続けることで、確かな品質と技術を確立しています。

-

STEP 01

設計

-

STEP 02

金型製作

-

STEP 03

鍛造

-

STEP 04

ねじ切り

-

STEP 05

熱処理

-

STEP 06

表面処理

-

STEP 07

検査

-

STEP 08

出荷

国内最大手の

自動車メーカーと

連携したモノづくり体制

創立当初から国内最大手の自動車メーカーから依頼を受け、高い要求水準に応えるべく努力を積み重ねてきました。そして、「高品質・短納期・低価格」を実現すべく技術力を磨き、数々の賞を受賞するまでに成長することができました。現在は、自動車業界だけでなく、様々な業界と取引を行っています。

お客様の

ニーズに合わせた

製品加工のために

ナットやボルトは、金型の品質が製品の良し悪しを決めると言っても過言ではありません。杉浦製作所では、生産現場と連携しながら金型設計を行っているため、お客様のニーズに合わせることが可能です。また、ほとんどのファスナーメーカーでは、金型の製造を外注しているのに対し、当社では約5割を内製化しているため、低コストで幅広い種類の部品を製造することができます。

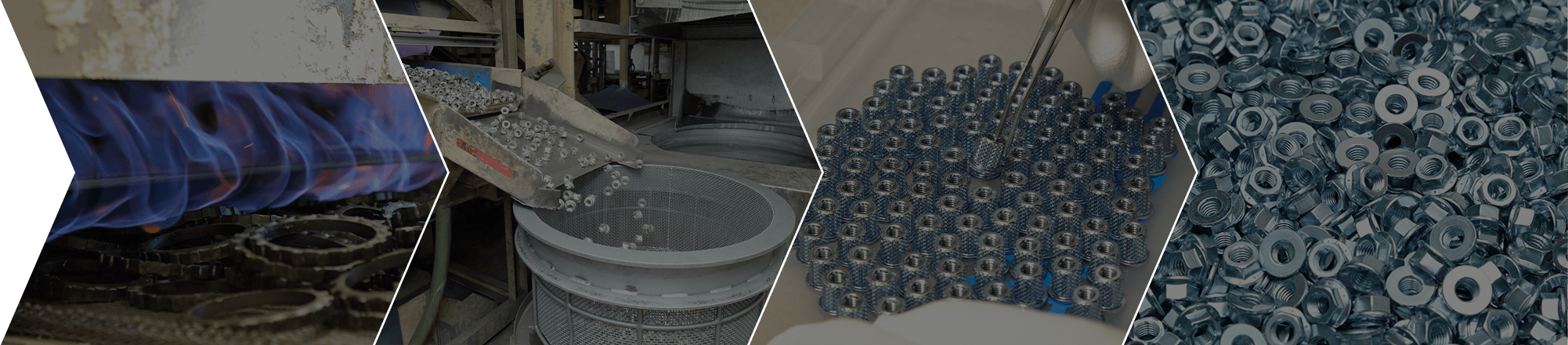

技術

冷間鍛造、熱間鍛造、温間鍛造の3大鍛造技術をはじめ、ねじ切りや切削などの二次加工機を用いて、幅広い種類の部品を製造しています。熱処理や表面処理も自社で行い、お客様のニーズに対応しています。

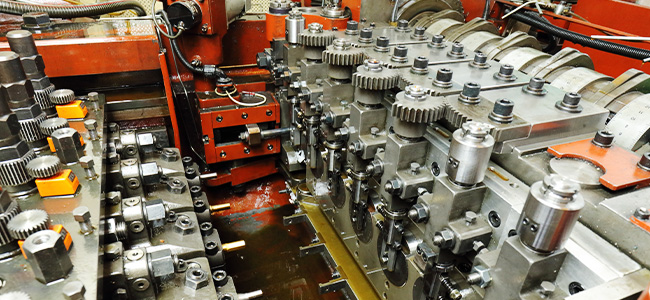

冷間鍛造

冷間鍛造とは、常温の金属に圧力をかけて成形する加工法のことで、主に大量生産品(M3~M22程度)を、ナットやボルトに問わず製造しています。

熱間鍛造

熱間鍛造とは、1000〜1200℃に熱して柔らかくした金属に圧力をかけて成形する加工法のことで、主に大物ナット(M22~M100程度)を製造しています。

温間鍛造

温間鍛造とは、500℃前後に熱して柔らかくした金属に圧力をかけて成形する加工法のことで、主に冷間鍛造に不向きなステンレス素材の部品を製造しています。

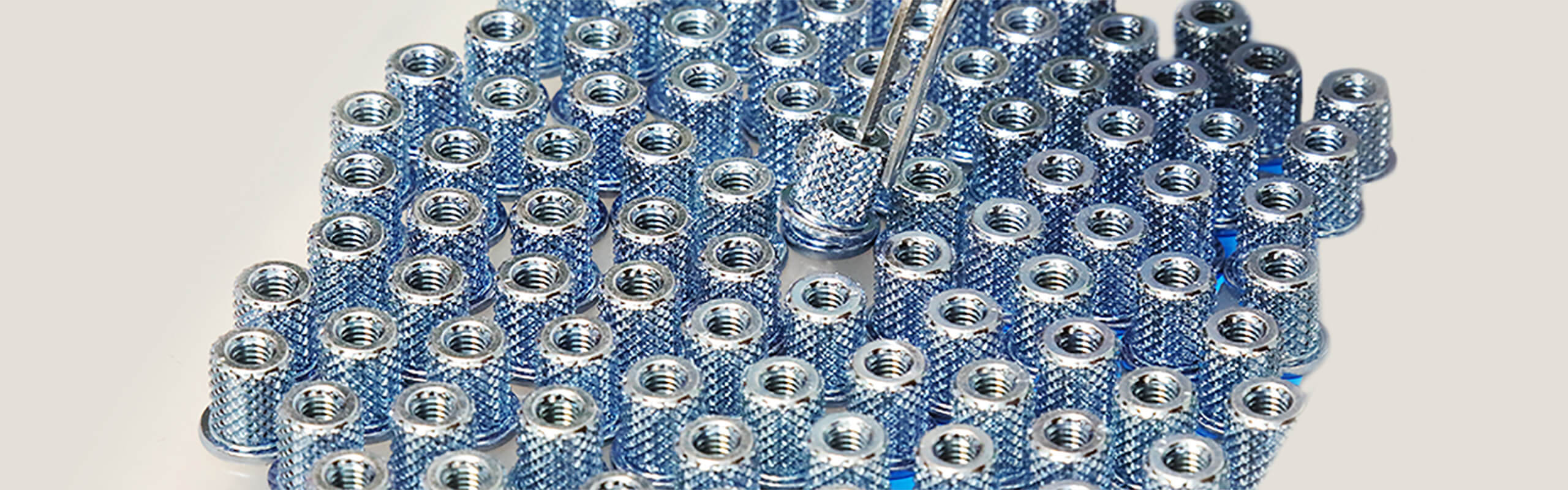

ねじ切り

ねじ切りとは、ナットやボルトに溝を刻み込む加工技術のことです。当社では、創業直後からねじ切りに関するノウハウを蓄積しており、製品に応じて最適な条件で製造しています。

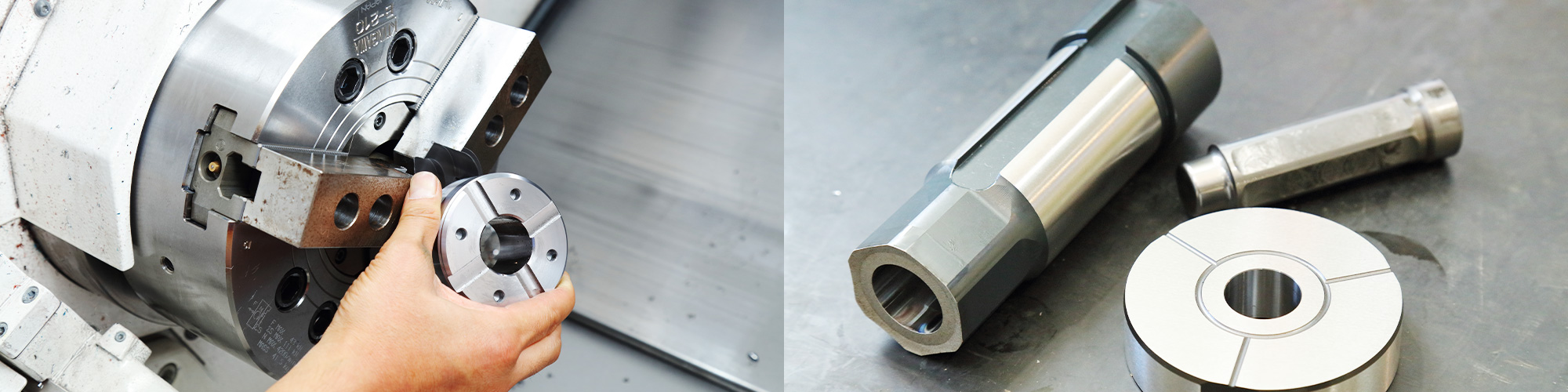

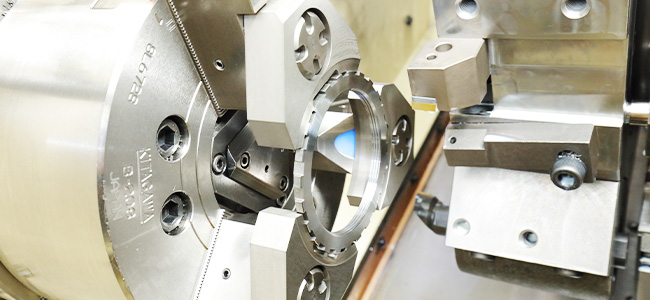

切削

鍛造などで加工した部品により高い精度が要求される場合は、切削機で加工を行います。当社では、この切削技術を磨き続けており、様々な業界に対応した高付加価値の部品を製造することができます。

熱処理・表面処理

加工された製品に強度・硬度が必要な場合は「熱処理」を行います。

また、防錆能力が求められる場合は亜鉛メッキやジオメットなど、お客様のニーズに合わせた「表面処理」を行います。

品質

検査体制について

加工された製品は様々な検査機器を用いて、高品質を確保しています。

また、毎月3億個以上の製品納入を滞り無く行えるよう、万全の体制を整えています。

品質管理を徹底するための

社員教育

ナット・ボルトは単純な部品ですが、不具合品が自動車に組み付いてしまうと大事故に繋がる恐れがあるため、全社員への品質教育を徹底しています。

また「品質道場」を設け、工程内検査員試験や過去の不具合の振り返りを行い、日々、品質への強いこだわりを徹底しています。

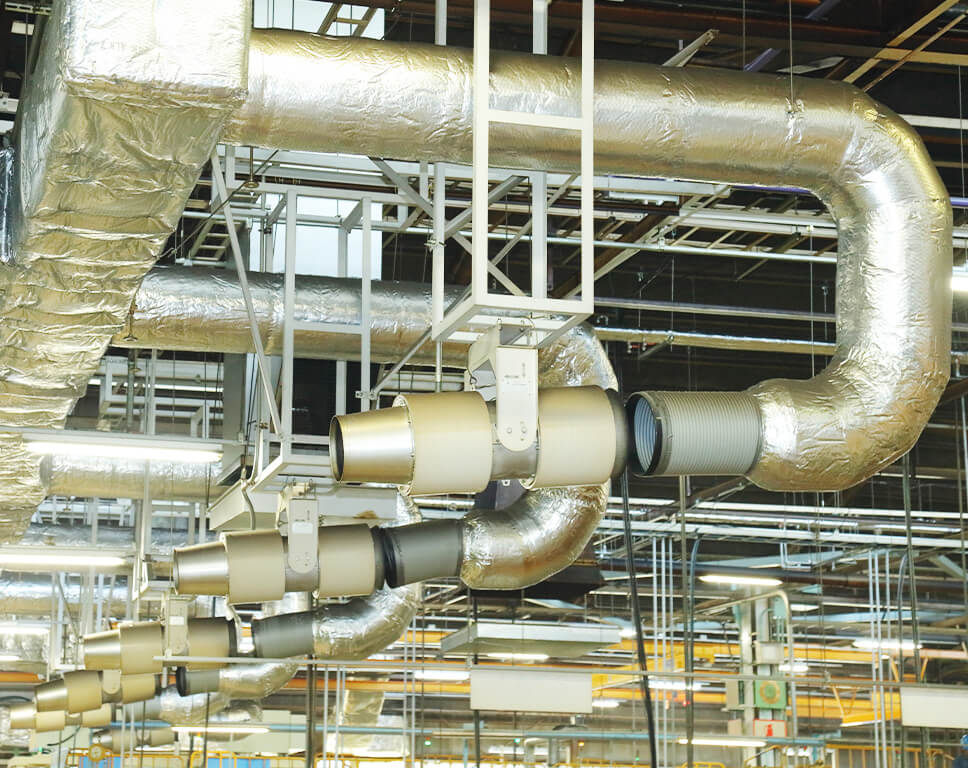

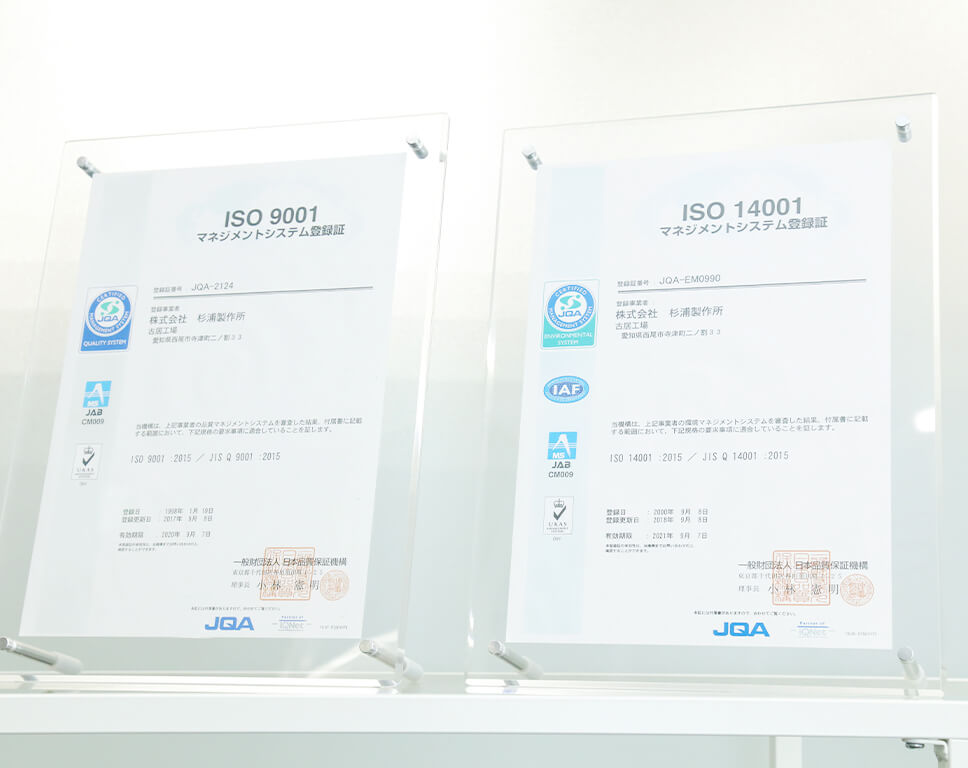

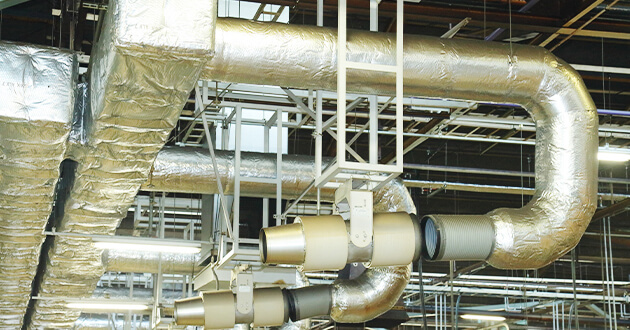

環境

周辺地域や自然に優しい

ECO設備

熱処理装置用バーナーを都市ガス使用型に切り替え、二酸化炭素排出量削減、老朽化した機器更新による環境負荷低減など、地球環境に配慮した取り組みを行っています。

また、工場周りの住宅地へ騒音対策等しっかり行い、地域密着に努めています。

2000年には、「ISO14001」を取得し、今後も周辺環境や地球環境に優しい仕組みを整えるために日々努力を重ねて参ります。

従業員のための

労働環境向上

工場敷地内の歩行帯設置や、高所危険作業の改善を行うなど、従業員の安全に配慮した環境作りを追求しています。また、熱中症対策として大型空調設備を導入するなど、生産性向上の環境を整えています。

このように従業員が働きやすい環境を作るために、労働環境改善の取り組みに力を入れています。